Китай: инновации в стальных штампованных дисках?

2026-02-08

Когда слышишь ?китайские стальные штампованные диски?, первая мысль — дешёвая масса, гонка за объёмом, а не за качеством. Так думают многие, и я сам лет десять назад был в этом уверен. Но сейчас, глядя на образцы с заводов в Циндао или Нинбо, понимаешь, насколько это поверхностно. Да, потоковый low-end никуда не делся, но параллельно вырос пласт производителей, которые всерьёз работают над штампованными дисками как над инженерным продуктом, а не просто ?железными кругами?. И инновации тут не в громких словах, а в тихой, упорной доводке процессов и материалов.

Откуда берётся это ?железо?: неочевидные детали производства

Возьмём, казалось бы, базовое — сталь. Раньше закупали что подешевле, отсюда и проблемы с коррозией, с хрупкостью на излом. Сейчас те, кто хочет работать с серьёзными OEM или на экспорт в сложные климатические зоны, переходят на специфические марки. Не буду сыпать номерами ГОСТов или китайских аналогов, но суть в контроле химсостава. На одном из заводов под Шанхаем видел, как отбраковывали целую партию листовой заготовки из-за отклонения по содержанию углерода в доли процента. Для штампованного диска — это критично для усталостной прочности.

Сама штамповка. Казалось бы, всё автоматизировано. Но ключевой момент — износ пресс-форм. Китайские производители, которые делают ставку на качество, сейчас активно переходят на формы из импортной инструментальной стали с многослойным покрытием. Это не для галочки. Раньше форма выхаживала, условно, 50 тысяч штамповок, потом кромка начинала ?зализываться?, геометрия диска уходила. Сейчас ресурс доводят до 200-300 тысяч. Это прямая экономия и, главное, стабильность параметров каждой единицы в партии. Мелочь? Для массового производства — фундамент.

И после штамповки — сварка. Обод к диску. Здесь многие грешат, пытаясь сэкономить на роботах или сварочных материалах. Результат — непровары, внутренние напряжения. Хороший признак, на который я смотрю при оценке завода, — это наличие постов неразрушающего контроля сварных швов, хоть ультразвуком, хоть вихретоковым методом. Видел такое на производстве колёс для коммерческих автомобилей у компании ООО Циндао Жуйлай Технология (их сайт — chenhuaauto.ru). Они специализируются на тяжёлой технике, и для них брак в сварке — это не возврат по гарантии, это потенциальная авария. Поэтому контроль жёсткий.

Где инновации, если внешне диск как диск?

Инновации часто скрыты. Например, конструкция рёбер жёсткости на внутренней стороне диска. Раньше копировали старые европейские или японские patterns. Сейчас используют конечно-элементный анализ (FEA) для оптимизации под конкретные нагрузки. Для строительной техники и тракторов — один рисунок, для большегрузных коммерческих фур — другой. Цель — снизить массу без потери прочности. Это не всегда получается с первого раза. Помню историю, когда для одного скандинавского заказчика сделали облегчённую конструкцию, прошли все лабораторные испытания, а в полевых тестах в карьере на дисках пошли микротрещины. Пришлось возвращаться, добавлять материал в ключевых зонах. Инновация — это итеративный процесс, часто с неудачами.

Покрытия. Вечная борьба с коррозией. Дешёвый порошковый грунт + краска — это прошлый век для ответственных применений. Сейчас активно внедряют многослойные системы: катиофорезный грунт (хотя это больше для легковых), затем напыление цинка или цинк-алюминиевого сплава, потом покраска. Для суровых условий, скажем, для лесозаготовительной техники, идут ещё дальше — используют технологию, похожую на ?жидкий ПВХ?, толстослойное эластичное покрытие, которое не боится ударов камней и веток. Это не маркетинг, это реальное удорожание процесса, но и реальное увеличение срока службы.

Ещё один момент — балансировка. Казалось бы, элементарно. Но на скоростях под 100 км/ч для грузовика дисбаланс в 100-150 грамм — это вибрация, износ подвески. Передовые линии сейчас включают автоматическую коррекцию дисбаланса прямо на конвейере: лазер считывает дисбаланс, а станок снимает лишний металл фрезеровкой в определённой зоне диска. Это уже стандарт для премиального сегмента, но в Китае такая техника появляется и на заводах среднего уровня, работающих на экспорт.

Специфика тяжёлого сегмента: не просто больше металла

Вот здесь как раз область, где компании вроде упомянутой ООО Циндао Жуйлай Технология показывают свою экспертизу. Их ниша — колёса для тракторов большого и среднего размера, для уборочных локомотивов, для крупной сельхоз- и лесотехники. Тут свои вызовы. Диск для комбайна — это не просто увеличенная копия легкового. Это колоссальные статические нагрузки (вес самой машины плюс урожай в бункере) и динамические удары при движении по неровному полю.

Конструктивно здесь часто отходят от классической глубокой штамповки в пользу комбинированных методов. Например, центр диска (ступичная часть) может быть более массивным, кованым или литым, а затем приварен к штампованному ободу. Это даёт выигрыш в прочности в зоне крепления. Но и сложность производства, и контроль качества сварки такого гибрида возрастают на порядок. На их сайте видно, что они делают акцент именно на этой тяжёлой, не массовой продукции. Это говорит о том, что они не гонятся за миллионными тиражами, а занимают свою, технологически сложную нишу.

Ещё для сельхозтехники критичен вопрос крепления. Много отверстий под болты, большие посадочные диаметры. Точность расположения этих отверстий — отдельная головная боль. Любое перекос — и колесо не сядет на ступицу, или будет биение. Здесь нужна высокоточная финишная обработка на ЧПУ, а не просто пробивка на прессе. И это тоже элемент современного подхода: штамповка формирует основу, а финальную точность доводит механообработка.

Экспорт и восприятие: как ломают стереотипы

Китайские производители качественных дисков сейчас активно работают не только на внутренний рынок или страны третьего мира, но и пытаются попасть в цепочки поставок для вторичного рынка (aftermarket) в Европе и России. Главный барьер — доверие. Как его ломают? Не красивыми каталогами, а протоколами испытаний.

Серьёзный завод сегодня обязательно имеет свою лабораторию или сотрудничает с независимыми центрами. Испытания на удар (по немецкому стандарту, например), на радиальную и осевую усталостную выносливость (имитация сотен тысяч километров), тесты на солевом тумане. Без этих бумаг тебя просто не будут рассматривать. И китайские компании это поняли. Они инвестируют в оборудование для таких тестов и проводят их по международным методикам. Это, пожалуй, главная ?инновация? в подходе — переход от философии ?продать подешевле? к философии ?доказать, что мы соответствуем?.

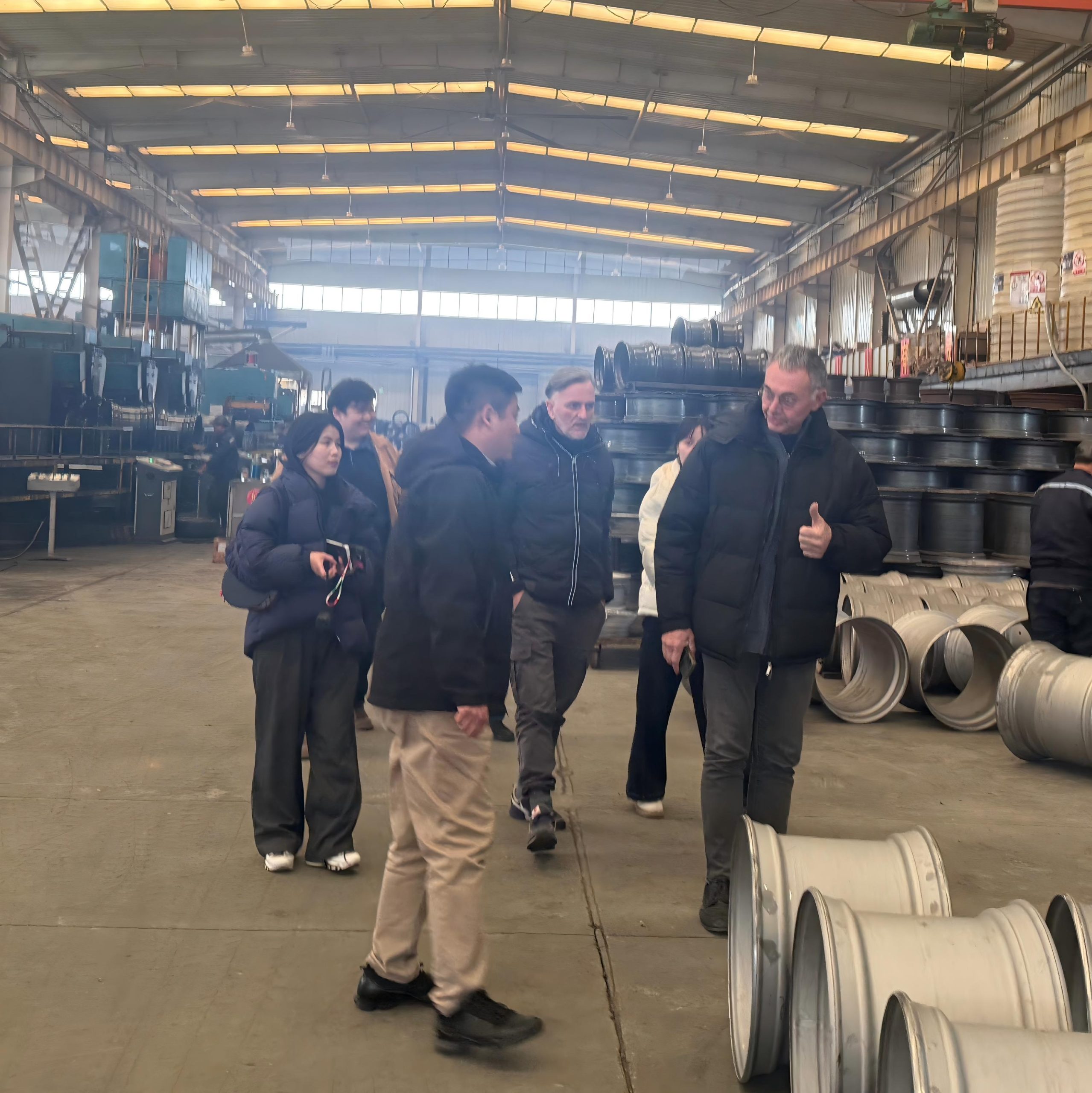

Но и здесь есть подводные камни. Бывает, что образцы, отправленные на сертификацию, сделаны идеально, а в серии уже идёт экономия. Поэтому умные покупатели теперь ездят с инспекциями на заводы, смотрят не на фасад, а на цех, на склады сырья, на систему учёта брака. Только так можно отделить тех, кто действительно меняется, от тех, кто просто делает вид.

Взгляд вперёд: что дальше?

Куда двигаться? Штампованный диск — продукт консервативный, революций тут не будет. Но эволюция продолжится. Во-первых, это дальнейшая оптимизация веса. Поиск новых сталей, может быть, применение гидроформовки (гидроштамповки) для сложных профилей, что пока редкость в массовом производстве дисков.

Во-вторых, интеграция. Уже есть попытки делать диски со встроенными датчиками давления (TPMS), но для тяжёлой техники это пока экзотика. Однако тренд на ?умные? компоненты дойдёт и сюда. Вопрос в надёжности и цене.

И главное — экология. Не только покрытия, но и сам производственный процесс. Утилизация отходов штамповки, стружки от обработки, переход на более экологичные моющие средства и технологии окраски. Это уже не инновация ради продукта, а инновация ради выживания на глобальном рынке, который всё больше требует соответствия экологическим стандартам.

Так что, возвращаясь к заглавному вопросу. Инновации в китайских стальных штампованных дисках? Да, они есть. Но это не прорывные открытия, а кропотливая, пошаговая работа над металлом, геометрией, процессом и, что не менее важно, над подходом к бизнесу. Это движение от количества к измеряемому, контролируемому качеству. И те, кто в этом потоке, как раз и формируют новый, уже не стереотипный, облик китайского автокомпонента.