Китай: инновации в производстве ободов грузовых колес?

2026-02-10

- От литья к комбинированным структурам: где реальный прорыв?

- Материалы: замена традиционной стали — это всегда компромисс

- Процессы: автоматизация vs. гибкость

- Контроль качества: от разрушающего теста к предиктивной аналитике

- Экология и экономика: как давление регуляторов меняет производство

- Взгляд в будущее: интеграция с ?умными? системами

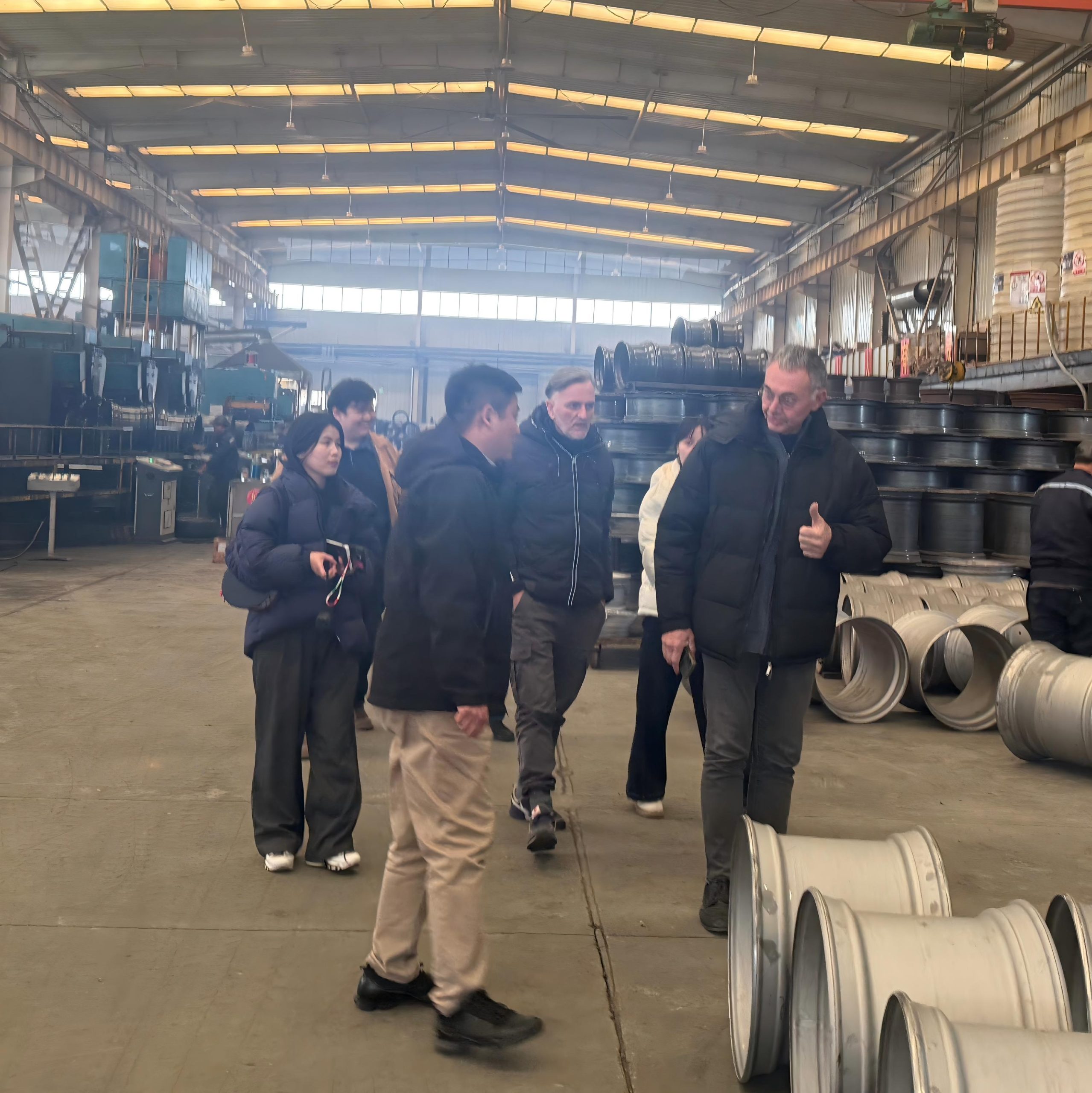

Когда слышишь про инновации в китайском производстве ободов для грузовиков, многие сразу думают о дешевых копиях или массовом потоке. Но за последние лет семь-восемь картина сильно изменилась — сейчас это скорее вопрос выживания через технологический скачок, особенно в сегменте тяжелой и сельхозтехники. Сам работаю с поставками компонентов, и вижу, как смещается фокус с простого литья на комплексные решения по прочности, весу и даже умному мониторингу.

От литья к комбинированным структурам: где реальный прорыв?

Раньше основной метод — это штамповка и сварка или литье под давлением. Проблема в том, что для крупногабаритных колес уборочных локомотивов или лесной техники классический подход давал избыточный вес и точки напряжения. Сейчас несколько китайских производителей, включая ООО Циндао Жуйлай Технология, активно внедряют гибридные технологии. Например, комбинируют горячую штамповку высокопрочной стали для обода с литыми элементами крепления ступицы. Это не просто теория — на тестах такие диски показывают на 15-20% лучше сопротивление усталости при циклических нагрузках, что критично для коммерческого транспорта, который работает в режиме 24/7.

Но здесь есть нюанс: переход на комбинированные структуры требует перестройки всей цепочки контроля качества. Помню, в 2021 году мы получили партию ободов для тракторов среднего размера, где сварные швы между штампованной и литой частями прошли ультразвуковой контроль, но в полевых условиях, при работе на каменистых почвах, появились микротрещины. Оказалось, проблема была в разнице коэффициентов теплового расширения материалов — инженеры не учли перепады температур в конкретном климатическом поясе. Пришлось возвращаться к лаборатории и дорабатывать технологию термообработки стыковочной зоны.

Сейчас многие, включая Chenhua Auto, делают акцент на предварительном моделировании нагрузок через ПО типа ANSYS, но симуляция симуляцией, а реальные испытания на полигонах с датчиками — это другое. Именно после нескольких таких ?провалов? в отрасли начали серьезнее относиться к этапу валидации дизайна не только под статические, но и под динамические, разнонаправленные нагрузки. Это, кстати, одна из причин, почему некоторые китайские производители теперь открыто публикуют протоколы испытаний по стандартам, близким к европейским — чтобы доказать, что инновации не на бумаге.

Материалы: замена традиционной стали — это всегда компромисс

Шумиха вокруг алюминиевых или композитных ободов для грузовых колес часто не учитывает экономику эксплуатации. Да, алюминий легче, но для той же строительной техники, которая работает в условиях ударных нагрузок (скажем, погрузчики на стройплощадках), его пластичность может стать минусом — деформация вместо разрушения звучит хорошо, но на практике частые правки обода невыгодны оператору. Поэтому в Китае сейчас основной тренд — не замена, а улучшение стальных сплавов.

Например, использование микролегированных сталей с добавками ванадия и ниобия. Они дороже, но позволяют снизить толщину стенки обода без потери прочности. Для колес крупных сельскохозяйственных машин это дает прямую выгоду — меньшая масса означает меньшее уплотнение почвы и экономию топлива. У ООО Циндао Жуйлай Технология в ассортименте есть линейка ободов именно под такие задачи, и по нашим данным, их внедрение на парке уборочных комбайнов в некоторых регионах снизило расход солярки на 3-4%. Цифра кажется небольшой, но при наработке в сезон тысячи часов — это существенно.

При этом переход на новые сплавы уперся в логистику сырья. Китай не всегда имеет стабильные поставки тех же редкоземельных элементов для микролегирования, и цены скачут. Это заставляет производителей держать ?про запас? традиционные технологии, а инновации внедрять постепенно, под конкретные заказы. Отсюда и разнобой на рынке: можно найти и суперсовременный обод, и полностью устаревший — оба сделаны в Китае.

Процессы: автоматизация vs. гибкость

Автоматизированные линии по производству ободов — это уже норма, особенно у крупных игроков. Но интереснее, как решается вопрос кастомизации. Например, колеса для лесных машин часто требуют нестандартных креплений или усиления под конкретный тип шин. Полная автоматизация здесь неэффективна, так как переналадка роботизированных ячеек занимает дни.

В последние пару лет появились гибридные участки, где основную штамповку и сварку ведут автоматы, а доводку и адаптацию — опытные операторы с ЧПУ-станками. На одном из заводов в Шаньдуне видел, как для партии ободов под колеса строительной техники заказчика из России вносили изменения по посадочным диаметрам буквально за смену. Это достигается за счет модульной оснастки и цифровых двойников детали, которые позволяют быстро перепрограммировать этапы обработки. Такая гибкость — это и есть скрытая инновация, о которой мало пишут в glossy-журналах, но она напрямую влияет на конкурентоспособность.

Правда, есть и обратная сторона: зависимость от квалификации этих самых операторов. Молодежь не особо стремится в цех, и кадровый голод заставляет внедрять системы дополненной реальности (AR) для помощи в настройке. Но AR-очки в условиях цеховой пыли и вибрации — та еще история, не все решения приживаются.

Контроль качества: от разрушающего теста к предиктивной аналитике

Раньше главным аргументом качества был раздаточный тест — выборочно разрушаем обод на прессе и смотрим, где пошла трещина. Сейчас акцент смещается на неразрушающий контроль и сбор данных throughout всего процесса. Например, в процессе сварки отслеживаются параметры в реальном времени, а потом эти данные привязываются к результатам ультразвукового контроля готового изделия.

Это позволяет не просто отбраковать брак, а предсказать, при каких параметрах сварки вероятность дефекта возрастает, и скорректировать процесс на лету. У Chenhua Auto на сайте видно, что они позиционируют свои колеса для коммерческих автомобилей и строительной техники как продукты, прошедшие многоступенчатый контроль. Изнутри это выглядит так: каждый обод (по крайней мере, в премиальных линейках) имеет цифровой паспорт — QR-код, по которому можно посмотреть данные о материалах партии, параметрах термообработки и результатах контроля на ключевых этапах. Для крупных логистических компаний, которые считают каждый час простоя, такая прозрачность становится решающим фактором при выборе поставщика.

Но и здесь не без проблем. Внедрение таких систем требует огромных вложений в софт и обучение, и не каждый завод, даже крупный, может себе это позволить. Поэтому часто встречается patchwork — современный контроль на финальной стадии, но с пробелами в отслеживании на ранних этапах, например, при подготовке заготовки. Это создает риски, которые вылезают позже.

Экология и экономика: как давление регуляторов меняет производство

Ужесточение экологических норм в Китае — это не просто слова. Заводы, которые раньше работали на угле, теперь массово переходят на газ или даже строят собственные солнечные электростанции. Для производства ободов это критично, потому что основные энергозатраты — это как раз термообработка и плавка.

С одной стороны, это увеличивает себестоимость. С другой — подталкивает к инновациям в области рекуперации тепла. На одном из предприятий видел систему, где тепло от печей закалки используется для предварительного нагрева воды в гальванических линиях (для тех же антикоррозионных покрытий). Экономия получилась около 12-15% на энергобалансе цеха. Это тот случай, когда экологическое давление напрямую ведет к технологической оптимизации, которая в долгосрочной перспективе окупается.

Кроме того, растет спрос на более долговечные покрытия, которые увеличивают межсервисный интервал. Традиционная порошковая краска для ободов грузовых колес, работающих в агрессивных средах (например, с реагентами на дорогах), не всегда выдерживает. Поэтому некоторые производители экспериментируют с многослойными покрытиями, включая плазменное напыление керамики в критических зонах. Пока это дорого, но для нишевого сегмента спецтехники уже востребовано. ООО Циндао Жуйлай Технология, судя по их портфолио, тоже двигается в эту сторону, предлагая решения для самых сложных условий эксплуатации.

Взгляд в будущее: интеграция с ?умными? системами

Самый обсуждаемый, но пока еще сырой тренд — это обода со встроенными датчиками. Речь не о чипе в шине, а о сенсорах, вмонтированных в сам диск, которые могут отслеживать деформацию, температуру и нагрузку в реальном времени. Для грузового транспорта это могло бы дать революционные данные для предиктивного обслуживания.

Но на практике есть масса препятствий. Во-первых, надежность датчиков при постоянных вибрациях и ударах. Во-вторых, питание и передача данных — проводная система ненадежна, беспроводная требует источника энергии и антенны, которые выживут в условиях грязи, воды и перепадов температур. В Китае несколько пилотных проектов (в основном совместно с университетами) застопорились именно на этапе полевых испытаний — электроника выходила из строя раньше, чем сам обод.

Поэтому в ближайшей перспективе, лет на пять, инновации будут скорее эволюционными: дальнейшая оптимизация материалов и процессов, повышение точности и прозрачности производства. А ?умные? обода — это пока дорогие эксперименты для демонстрации технологических возможностей. Главный же драйвер для отрасли — это растущие требования по топливной эффективности и безопасности от самих производителей конечной техники, которые вынуждают поставщиков компонентов, вроде производителей колес, постоянно держать руку на пульсе и искать неочевидные улучшения в, казалось бы, консервативном продукте.