Китай: инновации в производстве ободов дисков?

2026-02-06

Когда говорят про инновации в производстве ободов в Китае, многие сразу думают про дешевый массовый ширпотреб. Но это уже давно не так, если копнуть поглубже. Речь идет не просто о станках, а о подходе к материалам, проектированию под конкретные нагрузки и, что важно, к интеграции с другими системами машин. Сам работал с этим лет десять, и вижу, как сместился фокус.

Откуда растут ноги у стереотипов

Основное заблуждение — что китайские производители только копируют. Да, было такое, особенно в начале двухтысячных. Но сейчас, особенно в сегменте колеса для коммерческих автомобилей и спецтехники, копирование ушло на второй план. Местные инженеры научились не просто повторять геометрию, а пересчитывать ее под свои материалы и стандарты испытаний. Помню, как мы в 2015-м получили партию ободов для лесозаготовительной машины — внешне один в один с европейским аналогом, но по весу легче. Сначала обрадовались, а потом начались проблемы с усталостной прочностью на стыках. Вот тогда и пришло понимание: скопировать форму — полдела, а вот поведение металла под переменной нагрузкой — это уже другая история.

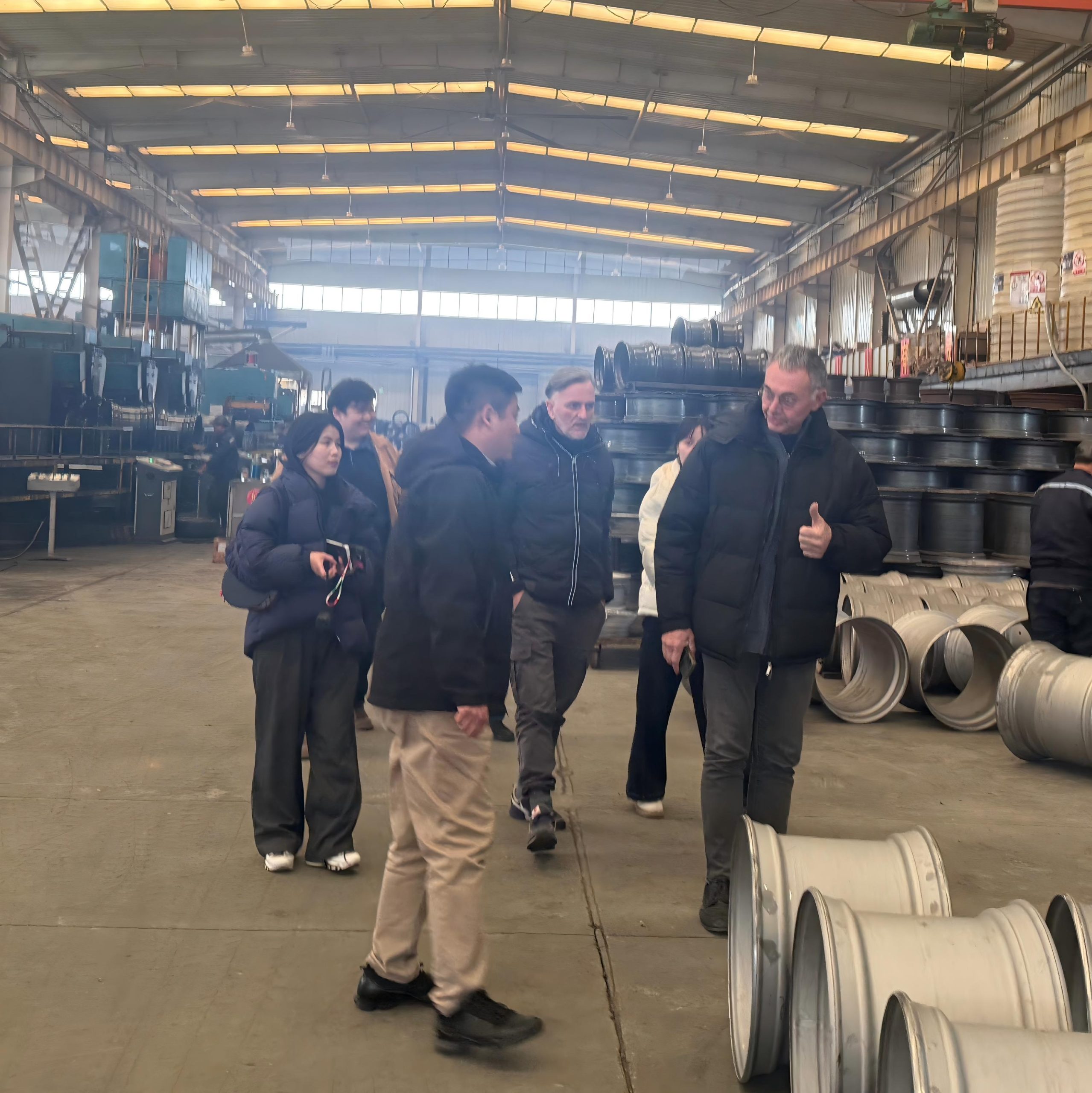

Именно после таких случаев крупные игроки, вроде ООО Циндао Жуйлай Технология (их сайт — chenhuaauto.ru), стали вкладываться не только в закупку прессов, но и в собственные лаборатории для испытаний на усталость. На их сайте видно, что они позиционируют себя не как простой завод, а как производитель решений для колес для тракторов большого и среднего размера. Это важный нюанс. Тракторный обод — это не просто стальной круг. Это учет вибраций от навесного оборудования, нагрузок при работе с плугом в разной почве. Тут инновации часто лежат в области профиля полки и способа крепления шины.

Кстати, о материалах. Переход с обычной стали на биметаллы или использование высокопрочных марок с добавками — это та самая тихая инновация, которую не видно глазу. Но она радикально меняет ресурс. Например, для уборочных локомотивов критична не столько абсолютная твердость, сколько сопротивляемость образованию трещин от ударных нагрузок (камни, рельсы). Здесь китайские металлургические комбинаты дали производителям ободов хорошую сыгранность — можно заказывать сталь с конкретными характеристиками под конкретную задачу, и это не будет космически дорого.

Где реально видны сдвиги: процесс и контроль

Если раньше главным аргументом была цена, то теперь все чаще говорят о стабильности качества. А это упирается в технологический процесс. Внедрение роботизированной сварки под контролем зрения — уже не диковинка. Но интереснее другое: системы контроля в процессе производства, а не после него. Датчики на прокатных станах, которые в реальном времени отслеживают толщину и напряжение в металле. Это позволяет минимизировать внутренние дефекты, которые потом вылезают боком.

Один знакомый технолог с завода в Шаньдуне рассказывал про проблему с ободами для строительной техники. При катке по бездорожью на некоторых партиях появлялись микротрещины в зоне вентильного отверстия. Оказалось, проблема в последовательности операций: отверстие сверлили после формовки, создавая зону остаточного напряжения. Инновацией стало не новое сверло, а изменение техпроцесса — сначала лазерная резка отверстия, потом холодная формовка. Это снизило процент брака с 4% до десятых долей. Мелочь? Для партии в тысячи штук — огромная экономия и репутация.

Еще один момент — покрытия. Здесь прогресс очевиден. От простой порошковой краски, которая отлетала через сезон, перешли к многослойным системам: фосфатирование, катафорезное грунтование, полимерное покрытие. Особенно это важно для колес для крупных сельскохозяйственных машин, которые работают с удобрениями и почвенными реагентами. Коррозия обода — это не косметическая проблема, это разгерметизация шины и простой дорогостоящей техники.

Кейс: когда инновация рождается из неудачи

Хочу привести пример из практики, который хорошо показывает китайский подход. Речь о разработке обода для тяжелого карьерного самосвала. Заказчик требовал снизить массу без потери прочности. Первая итерация — использовали более тонкий прокат из высокопрочной стали. На стенде все было идеально. Но в полевых испытаниях, после нескольких месяцев работы, началась деформация посадочных полок. Причина — вибрационные нагрузки оказались сложнее, чем смоделировали.

Вместо того чтобы просто вернуться к старой, тяжелой конструкции, инженеры пошли другим путем. Они не стали увеличивать толщину, а изменили внутренний профиль обода, добавив ребра жесткости в конкретных зонах, выявленных телеметрией с датчиков, установленных на испытательных машинах. Это потребовало переделки оснастки для горячей штамповки, но дало результат. Получился обод, который был легче первоначального целевого образца и при этом выдерживал реальные нагрузки. Это и есть та самая инновация — не ради галочки, а для решения конкретной инженерной задачи. Кстати, подобные решения теперь применяют и для менее тяжелых категорий, например, для колес для лесных машин.

Такие истории не пишут в глянцевых каталогах, но они формируют реальный опыт. Провал первой партии оказался ценнее, чем успех десятой. Это заставило пересмотреть всю цепочку: проектирование -> моделирование -> выбор материала -> испытания. Теперь на том заводе ни один новый профиль не запускается без этапа испытаний на реальной технике в условленном режиме, данные с которой идут обратно в конструкторский отдел.

Интеграция и будущие точки роста

Сейчас основной тренд — это уже не обод как отдельная деталь, а колесо в сборе как система. И здесь инновации смещаются в сторону интеграции. Например, встраивание датчиков давления и температуры прямо в конструкцию обода для систем телеметрии. Или разработка ободов, оптимизированных под конкретные модели бескамерных шин для той же строительной техники, чтобы обеспечить идеальную посадку и герметичность.

Еще одно направление — аддитивные технологии для малосерийного производства и прототипирования. Не для массового рынка, конечно, а для спецзаказов. Например, изготовление сложных фланцев или крепежных элементов для опытных образцов машин. Это ускоряет цикл разработки в разы.

Если смотреть в будущее, то главный вызов для китайских производителей — это переход от исполнения заказов по предоставленным чертежам к полноценному инжинирингу и совместной разработке с производителями конечной техники. Некоторые, как ООО Циндао Жуйлай Технология, уже этим занимаются. Их портфель, включающий колеса для уборочных локомотивов и других крупных сельскохозяйственных и лесных машин, говорит о том, что они ориентируются на сложные, требовательные ниши, где просто сделать железный круг недостаточно. Нужно понимать, как эта деталь будет работать в связке с десятками других.

Вместо заключения: что важно понимать сейчас

Так что, возвращаясь к заглавному вопросу. Инновации в Китае есть, но они прагматичные, приземленные. Это не революционные прорывы в материаловедении каждый год, а последовательное улучшение процессов, накопление данных, адаптация мирового опыта под свои реалии и, что критично, под запросы своего растущего внутреннего рынка тяжелой и сельхозтехники.

При оценке поставщика сейчас нужно смотреть не на красоту образцов в выставочном зале, а на глубину его технологической цепочки. Есть ли своя лаборатория? Как организован контроль на каждом этапе? Готовы ли они обсуждать изменения в конструкции под вашу задачу? Ответы на эти вопросы скажут об инновационном потенциале больше, чем любые маркетинговые брошюры.

Лично я вижу, что разрыв в качестве и подходе между рядовой фабрикой и лидерами вроде упомянутых компаний только увеличивается. И именно эти лидеры, которые инвестируют в исследования и тесную работу с клиентами, и задают тон тем самым инновациям в производстве ободов. Остальные либо подтягиваются, либо остаются в нише самого низкого ценового сегмента, где об инновациях речи не идет в принципе.