Китай: инновации в производстве автобусных колёс?

2026-02-10

Когда слышишь про китайские автобусные колёса, первое, что приходит в голову — дешёвая штамповка. Но если копнуть глубже, особенно в сегменте для тяжёлой техники и городского транспорта, картина резко меняется. Многие до сих пор путают цену и ценность, а я вот годами наблюдаю, как подход смещается от простого литья к комплексным инженерным решениям. Это не про ?сделали и продали?, а про расчёт на конкретные нагрузки, дорожные условия и даже климатические зоны.

Откуда растут ноги у стереотипов

Раньше, лет десять назад, да, основным аргументом китайских производителей была цена. Колёса для автобусов часто рассматривались как расходник, который должен быть просто крепким. Но крепость — понятие относительное. Помню, к нам на тесты привозили образцы от разных поставщиков, и некоторые, формально соответствуя стандартам, на наших ухабистых маршрутах давали трещину в районе крепления диска к ободу уже через полгода. Это был типичный случай, когда металл не ?работал? с усталостными нагрузками. Тогда и стало понятно, что просто скопировать европейский чертёж — мало.

Сейчас же разговор идёт о другом. Возьмём, к примеру, колеса для коммерческих автомобилей и строительной техники — казалось бы, смежная область, но требования по ударным нагрузкам там ещё выше. Опыт, накопленный там, напрямую перетекает в автобусный сегмент. Производители начали активно внедрять симуляцию конечных элементов (FEA) ещё на этапе проектирования. Это не для галочки, а чтобы увидеть, как напряжение распределяется в самой нагруженной зоне — переходе от ступицы к ободу. Раньше это вычисляли почти на глазок, теперь — точный расчёт.

И вот здесь часто возникает недопонимание. Инновация — это не обязательно какой-то революционный сплав. Чаще — это оптимизация процесса. Например, переход от одноэтапной к многоэтапной горячей объёмной штамповке с контролируемым охлаждением. Это позволяет получить более однородную структуру металла, без внутренних микротрещин. Звучит скучно, но именно такие ?скучные? улучшения дают +30-40% к ресурсу. Многие заказчики, особенно из СНГ, до сих пор этого не ценят, требуя просто ?потяжелее и подешевле?.

Где кроются реальные технологические сдвиги

Если говорить о конкретных направлениях, то помимо металлургии, огромный скачок произошёл в области покрытий и защиты от коррозии. Городские автобусы — они же постоянно в реагенте зимой, в грязи. Старая добрая порошковая краска уже не катит. Сейчас активно внедряется комбинированная система: фосфатирование + катофорезное грунтование + полимерное покрытие. Это не просто для блеска. Мы проводили сравнительные испытания в условиях влажного морского климата: обычное окрашенное колесо показывало первые очаги ржавчины через 8 месяцев, а с такой комбинированной защитой — даже через два года только мелкие сколы, без распространения.

Ещё один момент, который часто упускают из виду — балансировка и радиальное биение. Для легковушки это критично для комфорта, для автобуса — для сохранности подвески и ступичных подшипников. Китайские заводы-лидеры сейчас массово ставят станки для чистовой механической обработки посадочных поверхностей и фланцев после покраски. Раньше обработка была до окраски, и слой краски, как бы его ни контролировали, вносил дисбаланс. Сейчас технологическая цепочка пересмотрена. Это дороже, но устраняет одну из ключевых претензий операторов автопарков — преждевременный износ ступиц.

И конечно, нельзя не сказать про диски для автобусов с интегрированными датчиками. Пока это скорее экзотика для премиальных междугородних линий, но тенденция налицо. Речь не о простых датчиках давления в шинах (TPMS), а о более сложных системах мониторинга температуры тормозного диска и нагрузки на ось. Китайские производители электроники активно предлагают такие решения, и некоторые заводы по производству колёс уже закладывают в конструкцию каналы для проводки и посадочные места для сенсоров. Это выглядит как взгляд в будущее, но на самом деле спрос уже формируется логистическими компаниями, которые считают каждый литр топлива.

Кейс из практики: когда спецификация важнее цены

Расскажу про один конкретный случай, который многое проясняет. К нам обратился оператор, эксплуатирующий автобусы в горной местности. Проблема — постоянные деформации дисков на передней оси, причём не трещины, а именно ?восьмёрки?. Стандартные колёса, даже от неплохого производителя, не выдерживали. Мы связались с инженерами одного завода, с которым давно работали по другой технике. Обсудили не просто марку стали, а именно режимы торможения в длительных спусках — основной источник перегрева и последующей потери жёсткости.

В итоге, после нескольких итераций, сделали партию с изменённой конструкцией рёбер жёсткости на диске и с применением стали с более высокой термостойкостью. Это было нестандартное решение, и оно стоило на 25% дороже серийного. Но по итогам двухлетней эксплуатации в тех же условиях деформаций не было. Для этого оператора такая переплата окупилась отсутствием простоев. Этот пример хорошо показывает сдвиг: китайские производители перестают бояться нестандартных задач и готовы глубоко вникать в условия эксплуатации. Кстати, этот завод позже вывел эту модификацию в свою линейку как ?горный? вариант.

А бывало и наоборот — попытки сэкономить на тестах заканчивались плохо. Один наш знакомый импортёр заказал большую партию, сэкономив на независимых испытаниях на усталость, поверив сертификатам завода. А в сертификатах, как выяснилось, были идеальные лабораторные условия. В реальности, при полной загрузке автобуса и плохой дороге, ресурс оказался втрое ниже заявленного. Пришлось срочно менять поставщика и разбираться с репутационными потерями. Теперь он всегда закладывает бюджет на реальные полевые тесты первых образцов, и китайские партнёры это понимают и идут навстречу.

Роль специализированных производителей

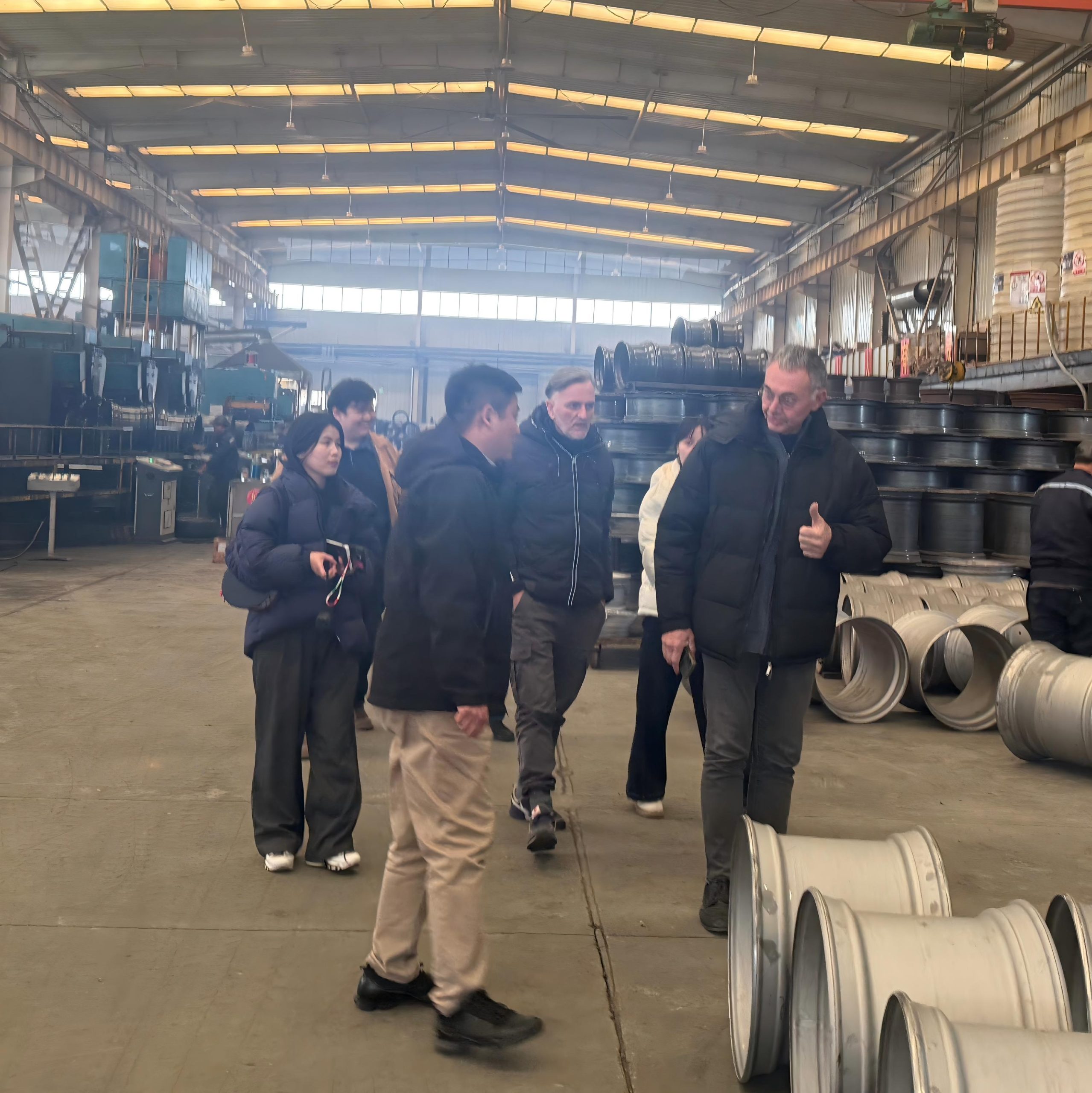

Здесь стоит упомянуть, что рынок неоднороден. Есть гиганты, которые делают всё, а есть более нишевые игроки, которые сконцентрировались на тяжёлой и специальной технике. Их опыт бесценен. Вот, например, если взять компанию ООО Циндао Жуйлай Технология (сайт — https://www.chenhuaauto.ru). Они, судя по их профилю, изначально фокусировались на колёсах для тракторов, уборочных локомотивов, другой крупной сельхоз- и лесотехники. Это совершенно другой уровень нагрузок — динамических, ударных, в условиях тотального загрязнения.

Такой производитель, когда приходит в сегмент колёс для коммерческого транспорта и автобусов, приносит с собой культуру расчёта на предельные нагрузки. Их технологи ?мыслят? иначе. Для них стандартный городской автобус — это почти ?лёгкие условия?. Они знают, как сделать соединение диска и обода, чтобы оно держало не 5 тонн, а 8, потому что для комбайна это норма. И этот запас прочности потом выливается в огромный ресурс в более мягких условиях. На их сайте видно, что они работают с целым спектром спецтехники, а это всегда означает глубокую кастомизацию под заказ — навык, который критически важен сегодня.

Поэтому, когда ищешь поставщика для сложных условий, иногда имеет смысл смотреть не на тех, кто делает 100 тысяч автобусных колёс в месяц, а на тех, кто делает 10 тысяч колёс для лесных машин. Их подход к контролю качества, к выбору субпоставщиков металла, часто более щепетильный. Они привыкли, что их продукция работает вдали от сервисов, и поломка означает колоссальные убытки клиента. Эта ментальность — лучшая гарантия.

Что в сухом остатке? Взгляд вперёд

Так есть ли инновации? Безусловно. Но они не лежат на поверхности в виде футуристичного дизайна. Они — в цехах, в инженерных программах, в протоколах испытаний. Главное изменение последних лет — это переход от философии ?продать изделие? к философии ?решить проблему транспортника?. Китайские производители научились слушать, причём слушать конкретные жалобы с конкретных маршрутов.

Будущее, как мне видится, за дальнейшей гибридизацией. Уже сейчас обсуждаются варианты комбинированных дисков (стальной центр + алюминиевый обод) для снижения неподрессоренной массы. Или более активное внедрение дисков под бескамерные шины для автобусов — это требует высочайшей точности изготовления посадочных полок. Кто будет делать это массово и дёшево? Скорее всего, опять же китайские заводы, которые уже сейчас инвестируют в соответствующее оборудование.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они substantive. Но чтобы их увидеть и правильно оценить, нужно смотреть не на каталог, а на инженерные отделы и историю работы с нестандартными задачами. И тогда становится ясно, что разговор уже давно не о цене, а об общей стоимости владения. А это — самый правильный и взрослый разговор в нашем бизнесе.