Китай: инновации в грузовичных задних колесах?

2026-02-06

Когда слышишь про ?китайские инновации? в контексте грузовых задних мостов и колес, первая мысль — опять маркетинг. Но за последние пять-семь лет картина стала сложнее. Не просто дешевый дубль европейских или американских образцов, а своя дорога, со своими успехами и, конечно, граблями. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

От копирования к адаптации: как менялся подход

Раньше, лет десять назад, китайские производители часто шли по пути прямого копирования. Брали, допустим, ступичный узел от какого-нибудь старого MAN или Volvo, пытались повторить. Получалось, но не всегда. Проблемы начинались с материалов — термообработка чугуна или качество подшипников оставляли желать лучшего. Ресурс был в полтора-два раза ниже, особенно в условиях наших дорог.

Сейчас вектор сместился. Не просто скопировать, а адаптировать под специфические условия. Ключевое слово здесь — грузовые задние колеса для рынков СНГ, Ближнего Востока, Африки. Где дороги хуже, перегрузы — норма, а сервисное обслуживание может быть нерегулярным. Китайские инженеры стали больше работать над усилением конструкции именно в слабых местах: например, над толщиной и крепежом диска, стойкостью к усталостным трещинам в зоне крепления шпилек.

Яркий пример — эволюция дисков под бескамерные шины. Сначала были проблемы с герметизацией полки обода. Сейчас многие заводы перешли на роликовую прокатку и более точную сварку, качество стыка заметно выросло. Это не революция, но важное эволюционное улучшение, которое напрямую влияет на эксплуатацию.

Материалы и технологии: где реальный прогресс?

Если говорить о материалах, то здесь прогресс неравномерный. Сталь для ободов стала лучше — многие крупные производители закупают ее у одних и тех же металлургических комбинатов, что и европейские бренды. Но магия не в самой стали, а в последующей обработке. Термический цикл после штамповки, контроль остаточных напряжений — вот где до сих пор бывает разброс по качеству даже внутри одного завода от партии к партии.

Интересная тенденция — эксперименты с композитными материалами для крышек ступиц или элементов тормозных барабанов. Цель — снижение неподрессоренных масс. Видел образцы на выставке в Гуанчжоу. Выглядело убедительно, но когда начал задавать вопросы про ресурс при постоянном перегреве тормозов в горной местности, ответы стали туманными. Пока это больше R&D, чем массовый продукт.

А вот в области покрытий прогресс налицо. Катафорезное грунтование и порошковая покраска стали стандартом для приличных заводов. Это напрямую бьет по главному врагу — коррозии. Раньше краска слезала через сезон, особенно на задних колесах, которые постоянно в грязи и реагентах. Сейчас некоторые образцы выглядят ?как новенькие? после двух лет работы в солевом тумане наших зим. Это важный практический плюс.

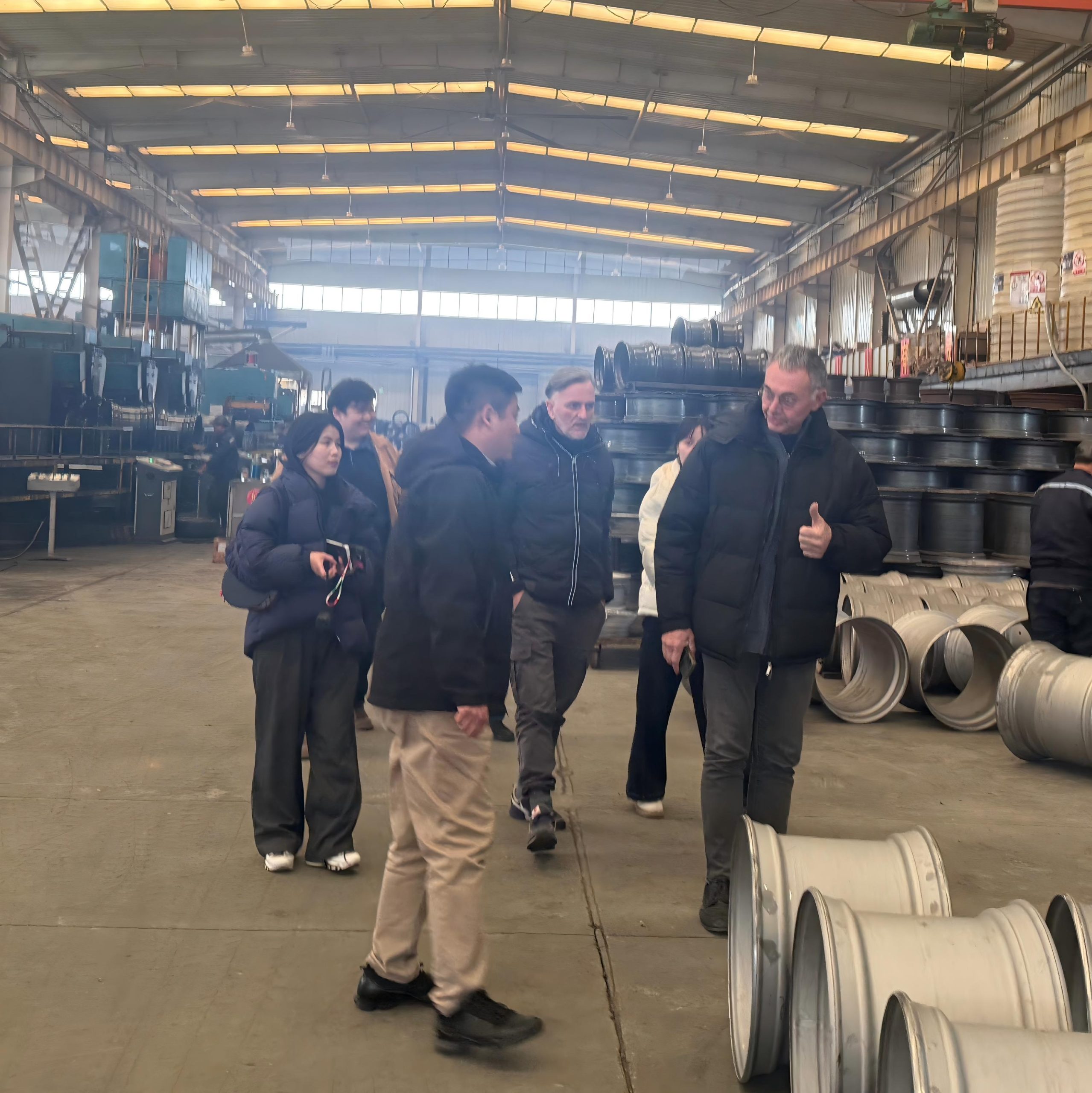

Кейс из практики: работа с конкретным поставщиком

Хочу привести в пример одну компанию, с которой мы плотно работали последние три года — ООО Циндао Жуйлай Технология. Они не самые гигантские на рынке, но их подход мне показался показательным. Их сайт — https://www.chenhuaauto.ru — позиционирует их как специалистов по колесам для крупной сельхозтехники, коммерческого транспорта и строительной техники. Это важно, потому что их инженеры мыслят категориями высоких нагрузок.

Мы заказывали у них партию усиленных дисков для самосвалов, работающих в карьере. Техзадание было жестким: постоянные перегрузы, езда по щебню, ударные нагрузки. Стандартные европейские диски в таких условиях гнуло на стыке обода и диска. Ребята из Циндао Жуйлай не стали просто увеличивать толщину металла (это бы увеличило вес). Они пересмотрели геометрию переходной зоны, добавили дополнительное ребро жесткости, которое, на первый взгляд, казалось лишним. И изменили марку стали на более вязкую.

Результат? Первая опытная партия из десяти колес прошла весь сезон без единой деформации. Были, конечно, сколы краски от камней, но конструктивно — все цело. Это пример, когда инновация — не в высоких технологиях, а в грамотном инженерном анализе конкретной проблемы и готовности дорабатывать продукт. Правда, со второй партией вышла накладка — сменился поставщик металла, и вязкость упала. Пришлось вместе разбираться, возвращаться к предыдущему прокатчику. Такие ?качели? — тоже часть реальности.

Интеграция с другими системами: тормоза и подвеска

Отдельная большая тема — как заднее колесо работает в тандеме с тормозной системой и подвеской. Китайские производители долго рассматривали колесо как отдельный компонент. Сейчас пришло понимание, что нужно думать системно. Особенно с распространением дисковых тормозов на тяжелых грузовиках.

Проблема теплоотвода. При интенсивном торможении диск и ступица сильно нагреваются. Если конструкция колеса не учитывает вентиляцию, этот жар передается на шину, что резко снижает ее ресурс. Видел решения, где на самом диске колеса делались дополнительные радиальные каналы для воздушного потока. Просто, но эффективно. Это не патентная технология, но признак того, что думают уже не только о прочности, но и о тепловых режимах.

С подвеской тоже интересно. С распространением пневмоподвески встал вопрос о вибронагруженности. Жесткое, непродуманное колесо может стать источником высокочастотных вибраций, которые ?убивают? соседнее оборудование. Некоторые производители начали проводить модальный анализ своих изделий, чтобы сместить резонансные частоты. Опять же, это не видно глазу, но для долговечности всей рамы и кузова критически важно.

Что в итоге? Взгляд в ближайшее будущее

Так есть ли инновации? Если ждать прорывных технологий, меняющих все, то пока нет. Но если говорить о последовательных, итеративных улучшениях, которые делают продукт надежнее и адаптивнее к сложным условиям — то да, они есть и их немало. Главный драйвер — не внутренний китайский рынок, а именно экспортные требования, где условия жестче.

Будущее, на мой взгляд, за дальнейшей цифровизацией производства и контроля. Внедрение систем типа MES для отслеживания параметров каждой заготовки на каждом этапе. Это позволит еще больше снизить разброс в качестве. Также вижу потенциал в более тесной коллаборации с производителями шин. Оптимизация формы полки обода под конкретные модели шин для снижения напряжения в бортовой зоне — это следующий логичный шаг.

Вернусь к началу. Когда сейчас слышишь ?китайские колеса?, не стоит автоматически думать о компромиссе с качеством. Стоит задавать конкретные вопросы: для каких условий, с какими нагрузками, какой у завода опыт в подобных проектах. Как показала практика с ООО Циндао Жуйлай Технология и другими, грамотный диалог и четкое ТЗ могут дать результат, который превзойдет ожидания. Но нужно быть готовым к этому диалогу и к тому, что не все получится с первого раза. В этом, наверное, и есть суть настоящей, не показной инновационности — в готовности искать решение, а не просто продавать уже готовое.