Китай стального диска производитель: инновации?

2026-02-06

Когда слышишь ?китайский производитель стальных дисков?, первое, что приходит в голову — масштаб, цена, может быть, стандартное качество. Но инновации? Многие в отрасли усмехнутся. Я сам долго так думал, пока не начал плотно работать с заводами вроде ООО Циндао Жуйлай Технология. Их сайт chenhuaauto.ru позиционирует их как специалистов по колёсам для крупной техники — тракторов, уборочных локомотивов, коммерческого транспорта. И вот тут начинается самое интересное: их ?инновации? часто не про революционные прорывы, а про то, как заставить стальной диск выжить там, где другие сдаются.

Где прячутся настоящие улучшения?

Не в лабораториях с белыми халатами, а на испытательных полигонах и в полях. Возьмём, к примеру, диск для среднеразмерного трактора. Техзадание стандартное, но клиент жалуется на трещины в зоне крепления ступицы после двух сезонов работы на тяжёлых глинистых почвах. Проблема знакомая. Стандартный ответ — увеличить толщину металла. Но это ведёт к перерасходу стали и утяжелению всей конструкции.

А вот что делали на одном из проектов с ООО Циндао Жуйлай Технология. Вместо простого утолщения они пересмотрели геометрию рёбер жёсткости внутри диска. Небольшое смещение углов и изменение радиуса перехода — казалось бы, мелочь. Но это потребовало перенастройки пресс-форм и новых расчётов на усталость. Рисковали, потому что клиент не хотел платить за дорогие испытания. Сделали пробную партию. Результат? Не скажу, что проблема исчезла на 100%, но ресурс вырос заметно, а вес остался почти прежним. Это и есть их инновация — микрооптимизация, рождённая из конкретной поломки.

Часто такие ?апгрейды? даже не афишируются в каталогах. Они появляются в спецификациях для конкретного заказа. Ты читаешь: ?модификация профиля обода для модели комбайна Х?. Для постороннего — ничего не значит. Для инженера — история о том, как несколько лет назад этот обод деформировался при погрузке на борт судна, и теперь его делают чуть более ?упругим? без потери несущей способности. Инновация как следствие.

Материалы: между долгом и экономикой

Все говорят про высокопрочные стали. Но в реальности выбор материала — это постоянный торг. Китайские производители, особенно те, кто работает с сельхозтехникой и строительной техникой, как Chenhua Auto, зажаты между требованием долговечности и жёсткой ценовой конкуренцией. Инновация здесь — это умение найти сталь, которая будет соответствовать стандарту, но при этом не взлетит в цене.

Был случай: искали замену одной марке стали, которая резко подорожала из-за логистики. Предложили аналог от местного металлурга. Данные по прочности на разрыв были схожие. Но когда начали делать пробные штамповки, выяснилось, что у новой стали немного иная пластичность. На готовых дисках это проявилось в виде микронапряжений после окраски, которые могли привести к коррозии быстрее. Пришлось корректировать режим отжига. Инновация? Скорее, адаптация. Но без глубокого понимания процесса производства дисков — от проката до порошковой покраски — такой переход обернулся бы браком.

Именно поэтому на их сайте акцент на конкретные применения: колёса для уборочных локомотивов, колёса для строительной техники. Это не просто ключевые слова для поиска. За каждой такой категорией — своя библиотека решений по материалам и обработке, накопленная через проб и ошибок.

Процесс: когда автоматизация упирается в ?ручную работу?

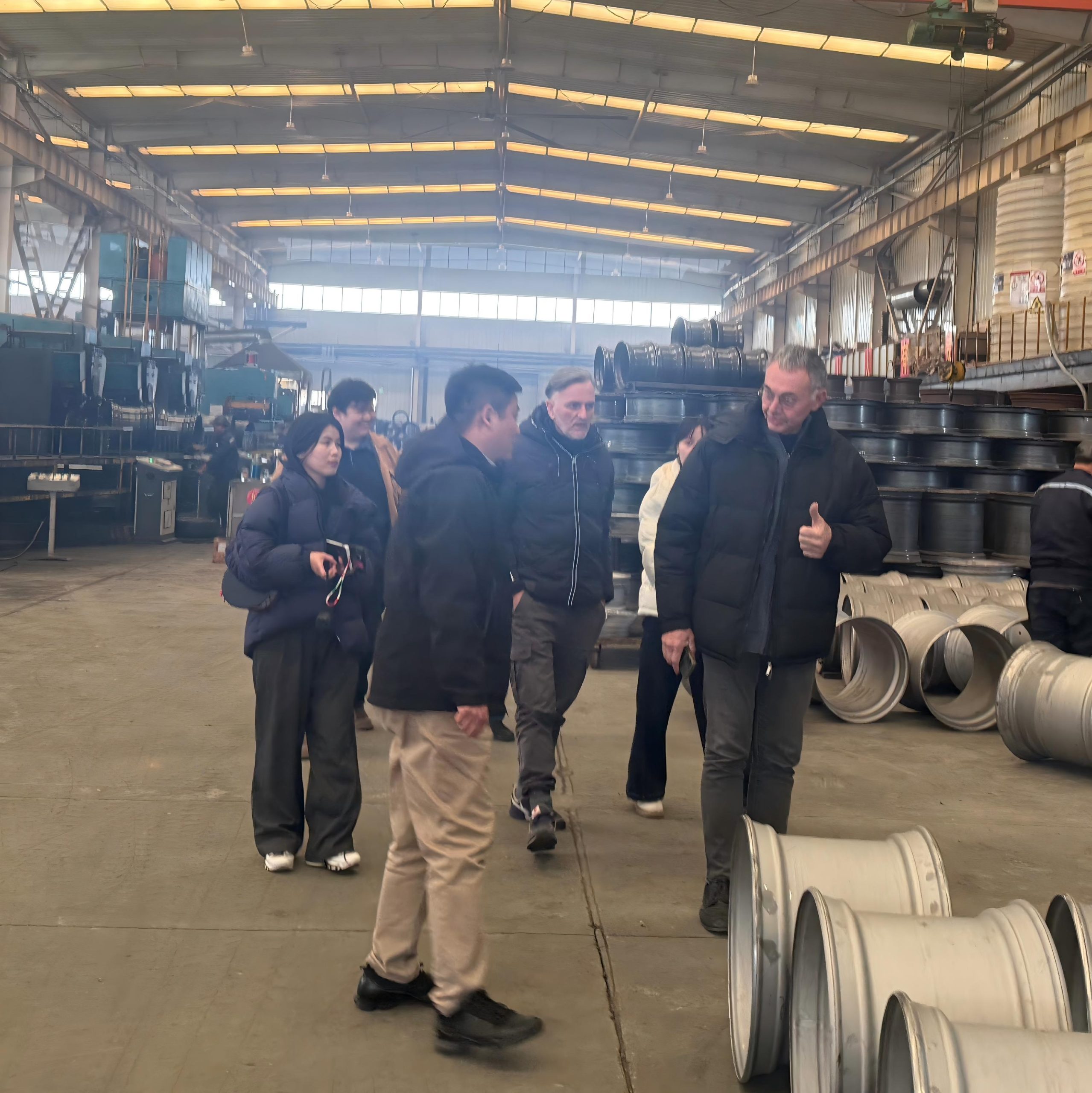

Ожидаешь увидеть на современном заводе полностью роботизированные линии. Отчасти это так. Но ключевые этапы контроля часто остаются за человеком. Например, визуальный осмотр сварного шва на диске для коммерческого автомобиля. Да, есть автоматический ультразвуковой контроль, но опытный мастер на глаз определит неравномерность провара, которая может ?улизнуть? от датчиков.

Здесь китайские производители сделали интересный ход. Они не стали выводить человека из контура. Вместо этого они внедрили системы цифрового учёта, где этот самый мастер отмечает не просто ?брак/не брак?, а ставит метку с предполагаемой причиной: ?смещение заготовки?, ?износ электрода?. Накопление этих данных — это и есть топливо для инноваций в процессе. Однажды анализ таких пометок привёл к изменению конструкции оснастки для фиксации диска перед сваркой. Производительность выросла на несколько процентов, процент брака упал. Мелко? Да. Эффективно? Ещё как.

Это та самая ?невидимая? работа, которая не попадает в пресс-релизы, но формирует реальную конкурентоспособность. Когда заходишь на https://www.chenhuaauto.ru, видишь готовые продукты. Но за ними — тысячи таких микрорегулировок.

Логистика и дизайн: неочевидная связь

Как дизайн диска влияет на его стоимость доставки? Прямо. Стандартные диски для крупных сельхозмашин — это объёмный, но не всегда тяжёлый груз. Одна из самых больших статей расходов — морской фрахт, который считается по объёму контейнера.

Помню, как инженеры ООО Циндао Жуйлай Технология ломали голову над дизайном нового диска для лесной техники. Классическая форма с широкими рёбрами жёсткости занимала много места. В итоге, после нескольких итераций, они разработали вложенную конструкцию: диски одной партии можно было вставлять друг в друга, как стаканы. Это сократило занимаемый объём на 30%. Чтобы это стало возможным, пришлось пересмотреть допуски на геометрию обода и покрытие, чтобы избежать повреждений при трении в пути. Это ли не инновация, рождённая из необходимости экономить на логистике? Она напрямую влияет на итоговую цену для клиента в Европе или России.

Такие решения рождаются на стыке отделов конструкторов, технологов и отдела продаж, который знает боли клиентов по доставке. Это системная работа, а не озарение.

Будущее: давление экологии и новые ниши

Сейчас всё громче звучит тема ?зелёного? производства. Для завода стальных дисков это в первую очередь вопросы энергоэффективности печей для термообработки и утилизации отходов штамповки. Многие китайские производители, включая упомянутую компанию, активно внедряют рекуперацию тепла. Звучит скучно, но эффект для себестоимости — значительный.

Но куда интереснее давление со стороны самих машин. Электромобили и гибридная спецтехника предъявляют новые требования. Масса — враг запаса хода. Значит, снова в фокусе облегчение конструкции. Но не за счёт прочности. Видится будущее, где производитель стальных дисков будет всё активнее экспериментировать с гибридными конструкциями, например, со вставками из алюминиевых сплавов в критичных зонах, или с более сложными схемами армирования. Это уже не микрооптимизация, а смена парадигмы.

Готовы ли к этому такие компании? Судя по их способности к адаптации на уровне процесса и материалов — да. Их сила не в том, чтобы изобретать велосипед, а в том, чтобы доработать существующую конструкцию до состояния, когда она идеально отвечает жёстким, а иногда и противоречивым требованиям рынка: прочность, вес, цена, долговечность. Их инновации — приземлённые, прагматичные и оттого не менее ценные. Именно это и видно в их портфолио на chenhuaauto.ru — за каждой категорией колёс для тракторов или строительной техники стоит именно такая история.