Китай: инновации в тракторных задних колёсах?

2026-02-09

Когда слышишь про инновации в китайских тракторных колёсах, многие сразу думают о дешёвом копировании или чисто маркетинговом ходе. Я сам долго так считал, пока не начал плотно работать с поставщиками из Шаньдуна и Цзянсу. Оказалось, там сейчас идёт тихая, но очень конкретная работа, особенно по задним мостам и колёсам для тяжёлых условий. Не та громкая ?революция?, о которой пишут в пресс-релизах, а скорее последовательное ?вылизывание? конструкций под реальные, часто очень жёсткие, запросы фермеров и лесников. И главный фокус — не на чудо-материалах, а на адаптации и живучести узла в целом.

Откуда вообще растут ноги у этих изменений?

Всё началось с обратной связи от рынков, куда поставляется техника — Африка, Юго-Восточная Азия, частично СНГ. Клиенты жаловались не просто на износ, а на специфические поломки: трещины в дисках от постоянных ударных нагрузок по каменистым грунтам, разрушение ступичных узлов из-за грязи и отсутствия обслуживания, быструю деформацию обода при работе с тяжёлыми навесными системами. Китайские инженеры, что важно, поехали не в лаборатории, а прямо в поля смотреть, как именно эксплуатируется их продукция. Это, на мой взгляд, и стал переломным моментом.

Я видел отчёты с таких выездов — это не красивые презентации, а фотографии разбитых колёс, замеры нагрузок ?на коленке?, разговоры с механиками. Например, выяснилась банальная, но ключевая вещь: стандартные европейские расчёты на усталостную прочность для тракторных задних колёс не работают в условиях, когда трактор половину рабочего дня таскает перегруженную телегу по проселочной дороге, являющейся, по сути, полем булыжников. Нужен был другой запас.

Отсюда и пошла первая волна изменений — не в формуле стали, а в геометрии и сборке. Начали экспериментировать с усилением рёбер жёсткости на диске, несимметричным профилем обода для лучшего распределения давления от шины, изменением конфигурации отверстий под крепёж. Это были не теоретические изыски, а буквально слепки с проблем. Помню, на одном из заводов в провинции Хэнань мне показывали стенд, где колесо месяцами ?гоняли? под эксцентричной нагрузкой, имитирующей криво навешенный плуг. Искали слабое место не по ГОСТу, а по факту.

Материалы: между теорией и необходимостью

С материалами история особая. Все ждут, что вот-вот объявят о каком-то новом суперсплаве. В реальности же инновация часто заключается в более умном и контролируемом применении уже известных марок стали. Ключевым стал вопрос обработки — термоупрочнение именно тех зон, где возникают трещины, а не всей детали целиком. Это дало прирост прочности без критичного роста цены.

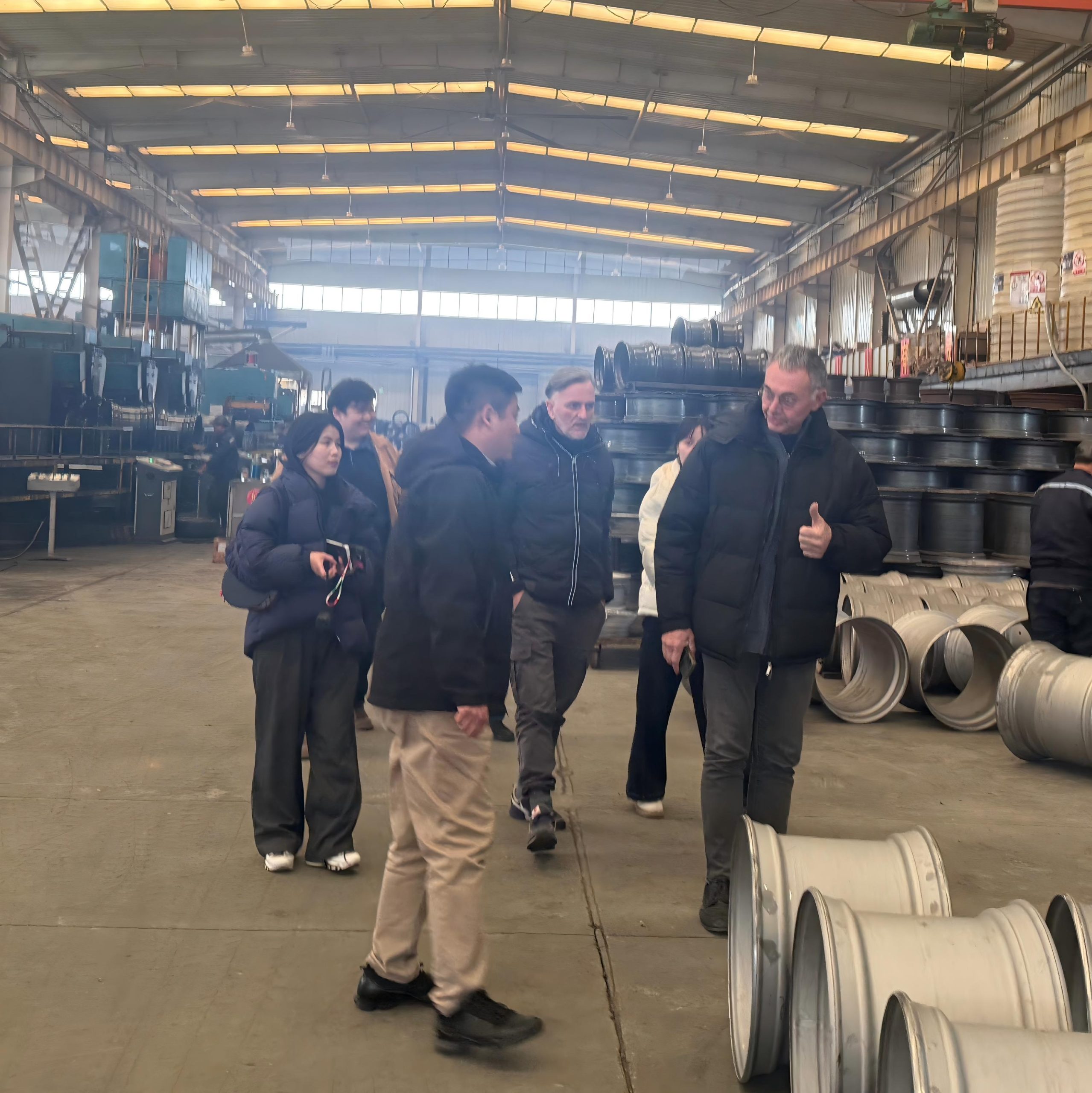

Но тут же столкнулись с проблемой. Усиленный локально диск мог вести себя непредсказуемо при сварке со ступицей — возникали внутренние напряжения. Пришлось пересматривать технологию сварки, переходить на многоэтапный прогрев. На заводе ООО Циндао Жуйлай Технология (https://www.chenhuaauto.ru), который как раз специализируется на колёсах для крупной сельхозтехники, я видел, как для новой серии колёс под уборочные комбайны внедрили контроль температуры в реальном времени в каждой сварочной точке. Кажется мелочью, но это прямо влияет на ресурс.

Ещё один практический ход — композитные вставки в зоне посадки шины. Речь не о карбоне, а о специальных полимерах, которые гасят микросдвиги между ободом и резиной, уменьшая риск сползания шины и её перегрева. Тестировали такое решение для лесных машин, работающих на склонах. Результат был неоднозначным: износ шины действительно снизился, но сама вставка требовала замены каждые два сезона. От идеи не отказались, но перевели её в разряд опционального оборудования для особых условий, а не массовой фичи.

Конструкция ступицы и подшипникового узла: поле для самых жёстких экспериментов

Если диск и обод — это вопрос в основном про усталость металла, то ступица — про защиту от среды. Классическая боль — попадание грязи и воды в подшипники, даже при наличии сальников. Китайские производители, кажется, перепробовали десяток конфигураций лабиринтных уплотнений. Наиболее жизнеспособной оказалась схема с полостями, заполняемыми консистентной смазкой при каждом ТО — своеобразная ?грязевая ловушка?.

Но и тут без косяков не обошлось. Одна из попыток сделать ?необслуживаемый? узел с двухрядным коническим подшипником, заложенным на весь срок службы, провалилась на российском рынке. Зимой, при работе в снежной каше с реагентами, смазка теряла свойства, а конструкция не позволяла её оперативно добавить. Пришлось срочно возвращать старую, более ремонтопригодную схему с пресс-маслёнками. Этот случай хорошо показал разрыв между стендовыми испытаниями и реальностью в разных климатических поясах.

Сейчас тренд — модульные ступицы. Идея в том, чтобы при серьёзном повреждении (например, после удара о пень) можно было заменить не весь мост, а лишь фланец со ступицей в сборе. Это явно навеяно опытом ремонтных мастерских в глубинке, где доступ к сложному оборудованию ограничен. Видел такие разработки в каталогах у ООО Циндао Жуйлай Технология — они позиционируют это как снижение эксплуатационных затрат. Звучит практично.

Взаимодействие с шиной: забытый аспект

Часто про колесо думают как про металлическую часть, забывая, что это единая система с шиной. Здесь китайские производители стали активно диалогировать с шинниками. Речь о согласовании посадочных размеров, радиусов закруглений на полках обода. Казалось бы, всё стандартизировано. Но при переходе на более широкие низко- или высокопрофильные шины для повышения проходимости возникали нюансы с посадкой.

Был интересный кейс с адаптацией задних колёс для тракторов, работающих на рисовых чеках. Требовалась ширина, но стандартный обод не обеспечивал нужную стабильность боковины шины при пониженном давлении. Вместе с инженерами из шинной компании разработали обод с изменённым профилем полки. Это не дало никакого преимущества на обычном грунте, но решило проблему сползания шины в специфических условиях. Такая точечная, нишевая оптимизация — это и есть их нынешняя ?инновация?.

Ещё момент — балансировка. Для колёс большого диаметра это всегда головная боль. На некоторых заводах стали внедрять систему предварительной балансировки самого диска перед монтажом шины. Не панацея, но сокращает время на итоговую балансировку всего узла на станке. Экономия для конвейера — копейки, но для логистики и планирования — существенно.

Что в сухом остатке? Прагматизм вместо прорыва

Так что же в итоге? Громких прорывов в фундаментальном смысле я не вижу. Никто не изобрёл ?вечное колесо?. Но есть очень чёткий, приземлённый вектор: делать узел более предсказуемым, ремонтопригодным и адаптированным под конкретные, а не усреднённые, условия работы. Инновация свелась к системному сбору полевых данных и их быстрому воплощению в мелких, но значимых доработках конструкции.

Это хорошо видно по ассортименту компаний, глубоко погружённых в тему, вроде упомянутой ООО Циндао Жуйлай Технология. В их линейках теперь не просто ?колесо для трактора?, а серии для тяжелопочвенных работ, для холмистой местности, для работы с прицепами повышенной грузоподъёмности. Разница между ними — в деталях: толщине материала здесь, конфигурации рёбер там, типе защитного покрытия.

Будущее, мне кажется, лежит не в изоляции, а в ещё более тесной интеграции с производителями трансмиссий. Просчёт всего силового тракта от двигателя до пятна контакта шины как единого целого. Пока же китайский подход к инновациям в тракторных задних колёсах — это история про упорство, практицизм и готовность десять раз переделать, получив один разборчивый фидбэк из грязного поля. Не эффектно, но работает. И, что важно, это уже не копия, а свой путь, продиктованный опытом, а не учебниками.