Китай: инновации в производстве стальных дисков R14?

2026-02-05

Когда слышишь про инновации в китайском производстве стальных дисков, особенно для такого, казалось бы, стандартного размера, как R14, первая мысль — опять маркетинг. Многие ожидают увидеть что-то футуристичное, вроде наноматериалов или полной роботизации. Но реальность, с которой я столкнулся, работая с поставщиками и посещая заводы, куда прозаичнее и, если честно, интереснее. Основной прорыв здесь — не в создании чего-то принципиально нового ?с нуля?, а в глубокой оптимизации и адаптации уже известных процессов под специфические, часто очень жёсткие, требования рынков СНГ и Восточной Европы. Это история про технологическую эволюцию, а не революцию.

Где кроется настоящая инновация? Не там, где ищут

Возьмём, к примеру, самую больную тему для нашего климата — коррозию. Стандартный подход — усиленное покрытие. Но китайские инженеры на ряде заводов, с которыми мы сотрудничали, пошли дальше. Они не просто увеличили толщину слоя цинка или краски. Речь о изменении самой последовательности подготовки поверхности перед покраской. Внедрили многоступенчатую фосфатизацию с точным контролем температуры и времени выдержки в каждой ванне. Со стороны звучит скучно, но именно это дало скачок в адгезии и долговечности покрытия. Помню, как на одном из первых поставок партии дисков R14 для коммерческого транспорта мы получили рекламации по сколам. Оказалось, проблема была в микротрещинах после штамповки, которые не выявлял старый метод контроля. Пришлось вместе с технологами завода внедрять систему вихретокового контроля на этой конкретной операции. Инновация? Скорее, дотошное устранение слабого звена.

Ещё один момент — геометрия и вес. Диск R14 для легковушки и для лёгкого коммерческого транспорта — это, по сути, разные продукты. Но многие производители делают их на одной линии, просто меняя штамп. В Китае же я видел, как под конкретную модель микроавтобуса или развозного фургона пересчитывали не только крепёжные параметры, но и профиль полки обода, и угол загиба. Цель — не просто выдержать нагрузку, а снизить общий вес конструкции без потери прочности, что даёт экономию топлива. Это требует серьёзного пересмотра техпроцесса ковки или литья под давлением. Тут часто помогает симуляция методом конечных элементов (FEA), которая стала стандартом на передовых предприятиях. Не везде, конечно, но тенденция.

И конечно, материаловедение. Не ждите волшебных сплавов. Всё крутится вокруг улучшенных марок стали, часто отечественного китайского производства. Их ключевое преимущество — стабильность химического состава от партии к партии. Это банально, но критически важно для автоматической сварки обода. Раньше колебания в содержании углерода или серы могли приводить к пористости шва. Сейчас, на хороших заводах, каждая плавка сопровождается спектральным анализом, и данные сразу заносятся в цифровой паспорт заготовки. Для конечного покупателя это невидимо, но для долговечности диска — фундаментально.

Опыт из практики: когда спецификации сталкиваются с реальностью

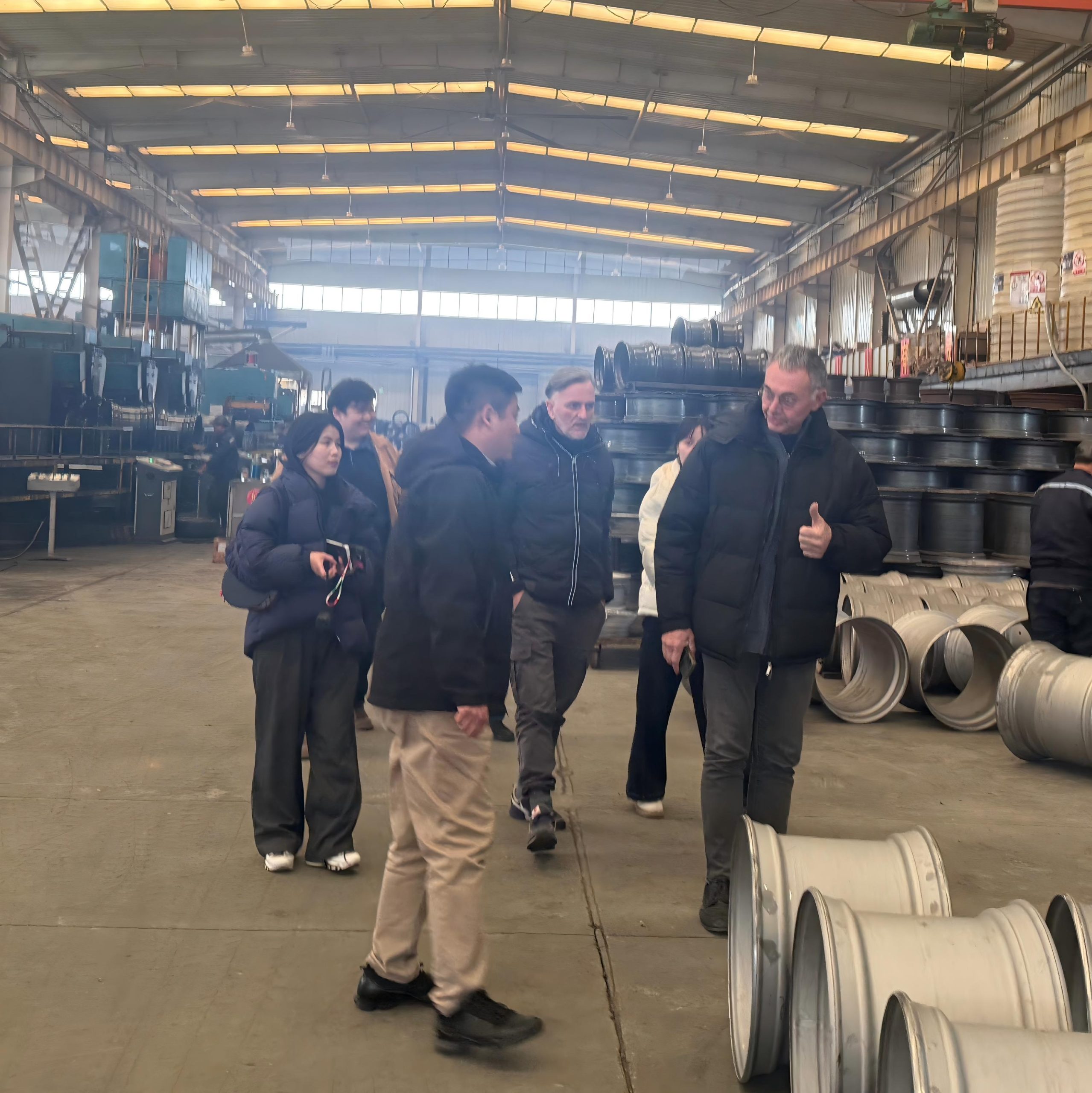

Хочу привести конкретный пример из работы с компанией ООО Циндао Жуйлай Технология (их сайт — chenhuaauto.ru). Они известны в нише колёс для крупной сельхозтехники и коммерческого транспорта. Когда мы начали обсуждать с ними адаптацию дисков R14 не для легковых, а для лёгких грузовиков и микроавтобусов, выяснилась интересная деталь. Их основной компетенцией были именно тяжёлые, массивные диски для тракторов и уборочных локомотивов. Казалось бы, для них R14 — это игрушка.

Но именно их опыт работы с высокими ударными и знакопеременными нагрузками оказался бесценен. Они предложили нестандартную схему усиления зоны крепёжных отверстий на диске R14 — не просто утолщение, а изменение структуры металла за счёт локального термоупрочнения после штамповки. Это была их наработка из производства колёс для лесной техники. Правда, первый пробный запуск на их линии, заточенной под более толстый металл, провалился — оборудование не могло точно контролировать температуру для такой тонкой заготовки. Пришлось останавливаться, дорабатывать программу индукционного нагревателя. Месяц задержки. Зато результат — диск, который мы потом тестировали на развозных фургонах по нашим разбитым дорогам, показал в три раза больше ресурса по усталостным трещинам в сравнении со стандартным аналогом.

Это к вопросу об инновациях. Часто они рождаются не в ?чистых лабораториях?, а на стыке разных производственных опытов, когда технологию из одной, казалось бы, далёкой области (колёса для лесных машин) пытаются применить к другой (диски для лёгкого коммерческого транспорта). И ключевую роль играет не оборудование само по себе, а способность инженеров его перенастроить, ?почувствовать? материал.

Оборудование и ?человеческий фактор?: что важнее?

Много пишут про автоматизацию на китайских заводах. Да, роботы-сварщики и автоматические линии покраски — это норма для современных производств, выпускающих стальные диски в больших объёмах. Но во время визитов я всегда обращал внимание на другое: как организованы участки финального контроля и упаковки. Вот где видна настоящая культура производства. Можно иметь сверхточный штамповочный пресс, но если диск потом бросают в картонной коробке без перегородок, он придёт к клиенту с повреждённым покрытием.

На одном из заводов-партнёров я увидел простую, но гениальную доработку. После покраски и сушки диск по конвейеру попадает на участок, где его вручную осматривают при специфическом освещении, выявляя малейшие потёки или включения. Рядом стоит стенд с образцами дефектов — брак, условно допустимое, годное. И каждый рабочий имеет право остановить линию, если видит систематическую проблему. Это не инновация в железе, это инновация в процессе. И она напрямую влияет на качество конечного продукта R14, потому что мелкий визуальный брак — это часто первая точка начала коррозии.

С другой стороны, есть и обратные примеры. Помню историю с внедрением лазерной маркировки вместо клеймения. Технология современная, даёт чёткий, нестираемый код. Но на первых порах лазер, подобранный для более толстого металла, при работе с ободом R14 в некоторых точках прожигал покрытие до основы. Пришлось совместно с поставщиком оборудования подбирать другие режимы мощности и скорости. Опять же, готового решения не было, всё методом проб и ошибок.

Рынок и будущее: куда движется сегмент R14?

Спрос на стальные диски R14 сегодня — это не столько рынок новых легковых автомобилей (где доминируют литьё и алюминий), сколько две другие ниши: вторичный рынок для старых моделей и, что важнее, сектор лёгкого коммерческого транспорта. Вот здесь и кроется потенциал для инноваций. Запросы смещаются от ?дёшево и сердито? к ?надёжно и долговечно при активной эксплуатации?.

Прогнозы? Я вижу дальнейшую диверсификацию. Уже сейчас можно заказать диск R14 не просто ?под болт?, а с конкретным вылетом (ET) и диаметром центрального отверстия (DIA) под растущее число моделей микроавтобусов азиатского и европейского производства. Следующий шаг — больше предложений с заводским антикоррозийным покрытием повышенной стойкости, возможно, по технологии катодного электрофореза, которая пока редкость для этого сегмента из-за стоимости. Но для коммерческого парка, где колёса моют агрессивной химией, это может стать решающим аргументом.

И конечно, логистика и кастомизация. Ведущие производители, включая упомянутую ООО Циндао Жуйлай Технология, наращивают гибкость. Могут ли они быстро сделать пробную партию дисков R14 с нестандартной перфорацией или цветом по запросу крупного дистрибьютора? Сейчас — да, гораздо быстрее, чем пять лет назад. Это тоже инновация, но в сфере управления производством и цепочками поставок.

Выводы без глянца: что в сухом остатке?

Так есть ли инновации в производстве стальных дисков R14 в Китае? Если ждать прорывов в духе космических технологий — нет. Но если говорить о последовательном, итеративном улучшении каждого этапа — от выбора стали и штамповки до контроля и упаковки — то да, они есть и они значимы. Это прагматичные инновации, рождённые запросами рынка и необходимостью выдерживать конкуренцию.

Главное, что изменилось за последние годы, на мой взгляд, — это подход. Раньше часто пытались сделать ?как у всех, но дешевле?. Сейчас фокус сместился на ?сделать под конкретную задачу, возможно, дороже в себестоимости единицы, но с большей добавленной стоимостью?. Это хорошо видно по продукции для смежных секторов, таких как строительная или сельскохозяйственная техника, опыт из которых теперь просачивается и в сегмент дисков для коммерческого транспорта.

Поэтому, выбирая поставщика сегодня, стоит смотреть не на громкие слова в каталоге, а на его опыт в смежных, более требовательных отраслях, на готовность к диалогу и доработке техпроцесса. Как показал пример с усилением зоны креплений, иногда самые ценные решения приходят из областей, которые, на первый взгляд, не имеют к дискам R14 прямого отношения. Вот такая она, современная инновация — непарадная, приземлённая, но от этого не менее эффективная.