Китай: инновации в литых алюминиевых дисках?

2026-02-06

Когда говорят про китайские литые диски, многие до сих пор морщатся — мол, дешево и сердито, копии, бездушный ширпотреб. Но если копнуть глубже в последние лет пять, картина начинает резко меняться. Я сам по роду работы постоянно сталкиваюсь с поставками компонентов для спецтехники, и то, что сейчас происходит в сегменте легкосплавных колес, — это уже не про ?догнать?, а местами даже про ?задать тренд?. Особенно в нишевых, сложных сегментах. Вот об этом и хочется порассуждать, без глянца, с примерами и даже с косяками, которые были на пути.

Откуда растут ноги у стереотипов

История с имитацией — она ведь не на пустом месте возникла. Лет десять назад основной поток с китайских заводов — это были точные копии дизайнов европейских брендов, от BBS до OZ. Материал — часто сомнительный, контроль качества хромал. Помню, партия для коммерческого транспорта пришла с недоливом в ступичной области — биение на высоких нагрузках было жуткое. Тогда и сформировалось это недоверие. Но ключевое слово — ?тогда?.

Смена парадигмы началась, когда крупные местные игроки, работающие на OEM-рынок (поставки на конвейер автозаводов), стали вкладываться в свои НИОКР. И не просто в краску получше, а в фундаментальные вещи: симуляцию нагрузок, разработку собственных сплавов с улучшенным соотношением прочности и веса. Это уже не кустарщина. У нас, например, был опыт с дисками для лесозаготовительной техники — условия адские, удары, перегрузки. Так вот, китайская разработка по результатам полевых испытаний показала живучесть на уровне признанных европейских специализированных брендов, при этом по цене — другая история.

И вот здесь важный момент: инновации пошли не только в сторону ?сделать прочнее?, но и ?сделать умнее?. Речь про оптимизацию конструкции под конкретный тип нагрузки. Для уборочного комбайна и для самосвала кварии — требования к жесткости и теплоотводу разные. Раньше часто лепили универсальный дизайн, теперь же вижу все больше кастомизированных проектов.

Где реально видны сдвиги: материалы и процессы

Если брать техническую часть, то самый заметный прогресс — в области алюминиевых сплавов. Переход от стандартного A356 к модификациям с добавками стронция, титана, бора для более мелкозернистой структуры. Это не теория из учебника — на изломе разницу видно невооруженным глазом. Мелкое зерно — меньше вероятность образования микротрещин, выше усталостная прочность.

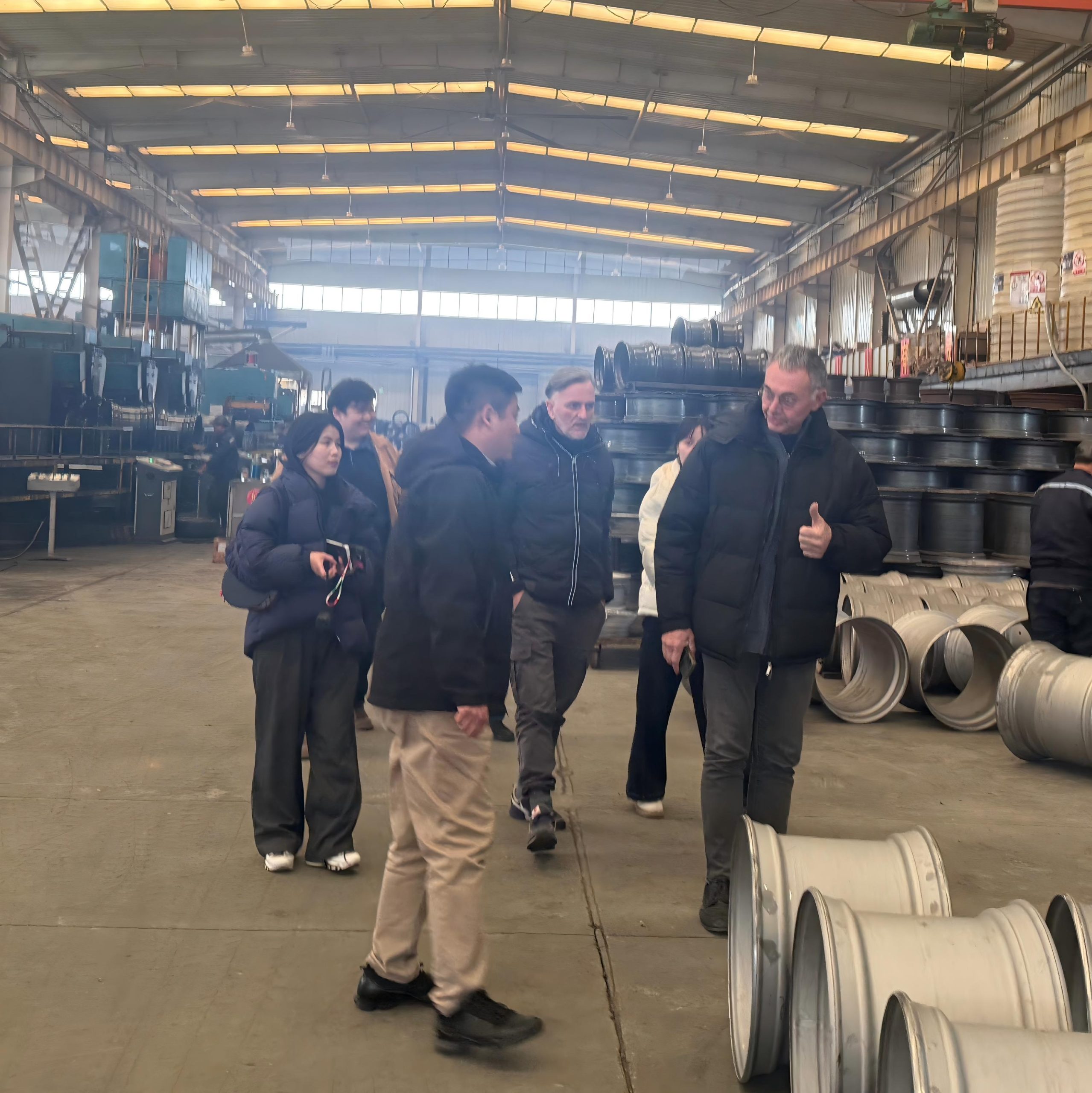

Второй момент — литье под низким давлением (LPDC) и так называемое ротационное литье. Особенно для крупногабаритных дисков, скажем, для той же строительной техники. Традиционное гравитационное литье часто давало раковины в массивных участках. Сейчас на передовых заводах, вроде некоторых в провинции Цзянсу, внедряют сложные системы контролируемого охлаждения формы. Результат — более равномерная плотность металла. Сам видел, как на испытательном стенде диск для трактора гнули до неприличного угла — он трещал, но не ломался сразу, что критично для безопасности.

И обработка. ЧПУ-станки — это уже норма. Но сейчас в тренде не просто выточить крепежные отверстия, а финишная обработка всех скрытых полостей, снятие малейших внутренних напряжений. Это та самая ?культура производства?, которой раньше не хватало. Правда, есть нюанс: такой уровень — пока не у всех. Цена на такой продукт уже ближе к среднему европейскому сегменту, но качество оправдывает.

Кейс из практики: когда инновации упираются в логистику

Хорошо говорить про технологии в вакууме. Приведу живую историю. Работали мы с одним производителем над дисками для среднетоннажных грузовиков, используемых в карьере. Задача — снизить неподрессоренную массу, но сохранить способность выдерживать удар о бордюр (в условиях карьера это не бордюр, а глыбы). Китайские инженеры предложили интересную ребристую конструкцию с обратной стороны спицы — для локального усиления.

Сделали прототипы, испытали — все отлично. Но при первой же серийной поставке возникла проблема, о которой изначально не подумали: такая сложная геометрия задней части диска требовала особых креплений на транспортных паллетах, чтобы не повредить ребра при перевозке морем. Часть партии пришла с вмятинами. Пришлось совместно с заводом и логистом разрабатывать новую упаковку. Это к тому, что инновации в продукте автоматически тянут за собой инновации во всей цепочке — от упаковки до монтажа.

Кстати, тут вспоминается компания ООО Циндао Жуйлай Технология (их сайт — chenhuaauto.ru). Они как раз заточены под колеса для крупногабаритной техники: тракторов, уборочных локомотивов, коммерческого транспорта. Смотрю на их ассортимент — видно, что фокус на надежность и соответствие специфическим стандартам для сельхоз- и строительной отрасли. Это пример узкой специализации, где без глубокой проработки конструкции никуда.

Не только прочность: дизайн и экология

Сейчас много шума вокруг снижения веса для электромобилей — чтобы запас хода увеличить. Это драйвер и для инноваций в дисках. Китайские производители активно экспериментируют с полыми спицами, сварными конструкциями из двух половин (центр из одного сплава, обод из другого). Но, честно говоря, для массового рынка это пока дорого. А вот где это приживается — так это в премиальном сегменте коммерческого транспорта и автобусов. Экономия топлива там считается до грамма.

Еще один тренд, который мало кто замечает, — экологичность производства. Не в плане ?зеленого? пиара, а реальные меры. Рециркуляция воды в литейных цехах, системы фильтрации выбросов, переплав собственного брака. На одном из заводов мне показывали, как стружку от ЧПУ-обработки прессуют и отправляют обратно в печь. Это снижает себестоимость и, что важно, делает поставки более стабильными — меньше зависимость от цен на первичный алюминий на бирже.

И про дизайн. Ушла эпоха прямого копирования. Появились собственные студии, которые работают не только над эстетикой, но и над аэродинамикой. Для грузовиков и автобусов это важно — снижение сопротивления воздуха. Видел диски с такими лопастями на спицах, которые работают как вентилятор для охлаждения тормозов. Просто и гениально.

Подводные камни и на что смотреть при выборе

Конечно, не все так розово. Рынок огромный, и вместе с передовыми заводами существует море мелких цехов, где все еще работают по старинке. Главный риск — попасть именно на них. Как отличить? Первый признак — готовность предоставить детальный отчет по испытаниям (на радиальную усталость, ударную нагрузку, коррозионную стойкость). Если завод отнекивается или дает общую бумажку — это тревожный звоночек.

Второй момент — наличие собственной лаборатории спектрального анализа сплава. Это must-have для контроля каждой плавки. Раз на раз не приходится, и если состав ?поплывет?, все инновации насмарку. Лучше один раз приехать и посмотреть, как берется проба, чем потом разбираться с треснувшим диском в поле.

И третье — прозрачность цепочки поставок сырья. Крупные, серьезные игроки работают напрямую с алюминиевыми гигантами вроде Chalco. Это гарантия чистоты и стабильности материала. Мелкие же закупают лом непонятного происхождения — отсюда и проблемы с внутренними дефектами.

Вместо заключения: что дальше?

Куда все движется? На мой взгляд, следующий этап — это интеграция. Не просто диск как отдельный компонент, а часть интеллектуальной системы шасси. Датчики давления и температуры, встроенные прямо в конструкцию диска при литье — такие пилотные проекты уже есть. Китайские компании, тесно сотрудничающие с локальными производителями электромобилей и беспилотных грузовиков, здесь в первых рядах.

И еще один вектор — аддитивные технологии. Пока 3D-печать цельнолитого диска из алюминия нерентабельна для серии, но для создания прототипов сложнейших конструкций или для штучного производства дисков для уникальной спецтехники — это уже реальность. Позволяет создавать формы, невозможные для традиционного литья.

Так что, возвращаясь к началу. Вопрос ?? уже не стоит. Они есть, они предметны и зачастую привязаны к решению конкретных, приземленных задач. Другой вопрос, что эти инновации нужно уметь найти и правильно применить. И здесь уже все упирается не в страну-производителя, а в компетенцию и ответственность конкретного поставщика. Как и везде, в общем-то. Главное — не цепляться за старые ярлыки, а смотреть по факту, что происходит в цеху и на полигоне испытаний.